Essais grandeur nature pour le pont stockeur de Cigéo

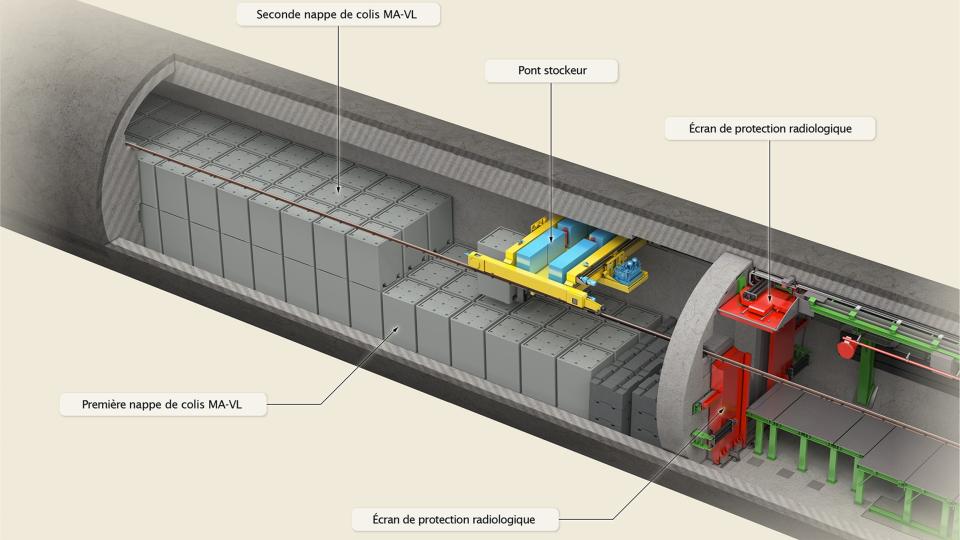

Durant l’année 2023, l’Andra a testé un démonstrateur de pont stockeur sur un banc d’essai à l’échelle 1 représentant, sur 40 mètres de long, son chemin de roulement à l’intérieur d’une alvéole de stockage de Cigéo. Objectif : valider ce dispositif conçu pour mettre en place les colis de stockage de déchets radioactifs de moyenne activité à vie longue (MA-VL).

C’est sur un ancien site industriel dans l’est de la France que s’est déroulée pendant 10 mois la campagne d’essais du pont stockeur de Cigéo. Elle était pilotée par un groupement formé par NFM Systems, spécialisé dans les systèmes de levage et de manutention complexes et dans les solutions de systèmes intégrés pour divers secteurs (nucléaire, défense, etc.), ainsi que par Bouygues Construction Expertises Nucléaires, la filiale de Bouygues Construction qui propose des solutions/équipements pour les infrastructures nucléaires. Les deux entreprises avaient été retenues par l’Andra pour concevoir, réaliser et tester un dispositif de manutention de colis de stockage de déchets radioactifs MA-VL (pont stockeur), ainsi que des robots d’inspection et d’intervention. Ces derniers utiliseront en effet les rails du pont stockeur pour évoluer dans les alvéoles de stockage.

Le site n’avait pas été choisi par hasard. Dans cet édifice imposant, le bâtiment principal se compose de cinq nefs à charpente métallique accolées sur 230 mètres de long. Il offrait le volume nécessaire pour représenter, via une structure d’essais, une portion d’alvéole de stockage MA-VL grandeur réelle, soit environ 5 mètres de large par 7 mètres de haut. « Seule la longueur a été réduite, indique Ludovic Retornaz, chef de projet NFM Systems, 40 mètres, au lieu des 500 mètres de Cigéo, qui accueilleront une vingtaine d’alvéoles de ce type. »

Dans les alvéoles de Cigéo, plusieurs sortes de colis de stockage MA-VL classifiées en différentes familles seront empilées. Leur mise en place sera effectuée à l’aide d’un pont stockeur qui se déplacera à une vitesse d’environ 10 mètres par minute en charge (soit 0,6 km/h) sur deux rails parallèles installés en partie supérieure de l’alvéole. « Deux fonctionnalités principales sont demandées au pont stockeur : déposer précisément les colis dans les alvéoles et, en cas de besoin, assurer leur retrait dans le cadre de la réversibilité du stockage », explique Yves Lorillon, chargé d’affaires à l’Andra.

Des tests grandeur nature

Tout commencera dans la cellule de manutention de l’alvéole, où les colis seront déchargés par une table de réception équipée d’un plateau de transfert, puis amenés sur une table élévatrice*. C’est à ce moment que le pont stockeur entrera en action. Les colis seront soulevés par des fourches installées sur un mât et déplacés jusqu’à leur emplacement attribué après avoir franchi une porte de radioprotection. Le pont stockeur reviendra ensuite à sa position initiale pour prendre en charge un autre colis. Un opérateur surveillera les opérations à distance et vérifiera leur bon déroulement.

Pour leur manutention, une partie des colis MA-VL de Cigéo seront placés dans des conteneurs de stockage de forme cubique. « Les essais réalisés se sont concentrés sur les colis de stockage de type CS2 et CS3, qui représentent une des familles de colis les plus importantes dans Cigéo, précise Yves Lorillon. Nous les avons simulés par des blocs de béton de géométrie, masse et dimension représentatives, soit environ 1,5 mètre de large par 1,5 mètre de long et 2 mètres de haut. » Pour ces conteneurs, le plan de chargement prévoit des rangées de trois colis sur trois couches. C’est donc cette configuration qui a été testée pour le démonstrateur. La campagne d’essais incluaitt également la simulation de colis dits « primaires » en stockage direct, c’est-à-dire sans mise en conteneurs. De forme cylindrique, ils devront être manipulés à l’aide d’une pince spéciale. « Cela permettra de valider le système dans son intégralité », note Ludovic Retornaz.

* Partie non représentée sur le banc d’essai.

À la pointe de la technologie

Le principe du pont stockeur est simple : il s’apparente à un pont roulant, ou pont gerbeur, c’est-à-dire à un appareil de levage utilisé pour la manutention et le stockage de charges lourdes. Mais la solution mise au point a été conçue sur mesure pour les besoins de l’Andra. « Nous avons proposé un système de laser assurant une mise en place précise des conteneurs, expose Ludovic Retornaz. Nous avons aussi restreint le nombre de fonctionnalités et d’actionneurs pour éviter les pannes et limiter les opérations de maintenance. Enfin, en cas de dysfonctionnement, il est possible de ramener le pont stockeur à l’entrée de l’alvéole même lorsque les freins sont bloqués. »

Ce concentré de technologie a été soumis à rude épreuve durant la campagne d’essais. Au programme, deux sortes de tests : les essais nominaux, c’est-à-dire lorsque le pont fonctionne normalement, et les essais dégradés, lorsque des incidents surviennent. Un « brainstorming » a conduit à imaginer les conditions les plus extrêmes : une alvéole qui se déforme, une pièce du pont stockeur qui casse ou encore une dégradation du chemin de roulement en cas d’écartement de deux tronçons du rail… Autant de situations hypothétiques , même très peu probables, qu’il est toutefois nécessaire d’anticiper. En effet, l’Andra doit considérer ces scénarios et démontrer que le système reste robuste quelles que soient les défaillances. « Le résultat des essais nous permettra de connaître les limites de fonctionnement du pont stockeur et d’améliorer ses fonctionnalités », annonce Ludovic Retornaz.

La campagne d’essais s’est terminée en décembre 2023 et a été suivie d’une visite de l’Autorité de sûreté nucléaire (ASN).